Fábrica de Dispersão de Poliuretano à Base de Água (PUD)

Dispersões de Policarbonato e Poliuretano (PUDs) são alternativas à base de água aos poliuretanos à base de solvente. Ao contrário das resinas à base de solvente, as PUDs dependem da evaporação da água para a formação do filme. A composição da estrutura polimérica e os aditivos de formulação afetam significativamente propriedades como adesão, flexibilidade e durabilidade. A formulação adequada é crucial para otimizar o desempenho, pois as PUDs exigem o equilíbrio entre componentes hidrofílicos e hidrofóbicos para uma formação eficaz do filme e propriedades mecânicas.

Item nº :

Water Based Polyurethane Dispersion PUDAplicativo :

Suitable for various coating and inkRecurso especial :

Solvent-free, aliphatic, Excellent adhesion gloss and matte,anti-abrashon,waterproofDescrição do produto

Dispersões de poliuretano à base de água (PUDs) representam um segmento em rápido crescimento na indústria de revestimentos de poliuretano devido a legislações ambientais, como a Lei do Ar Limpo, e também aos avanços tecnológicos, que as tornaram um substituto eficaz para os análogos à base de solvente. São materiais de revestimento versáteis e ecologicamente corretos, disponíveis em uma ampla faixa de dureza e teor de sólidos. Seu teor de compostos orgânicos voláteis, de zero a baixo, facilita sua formulação em um revestimento compatível com diversos substratos. Sua versatilidade e ampla gama de propriedades superiores, como resistência à abrasão, resistência ao impacto e flexibilidade em baixas temperaturas, são os motores de seu uso em constante expansão em diversas aplicações.

Os PUDs não são uma opção direta para os poliuretanos à base de solvente. O mecanismo de formação de filme dos PUDs é muito diferente daquele das resinas à base de solvente. Para atingir suas propriedades ideais, eles precisam ser formulados com habilidade. A composição da cadeia principal do polímero, bem como os ingredientes da formulação, terão influência significativa nas propriedades de formação do filme.

Dispersões de poliuretano são poliuretanos/poliureias totalmente reagidos, compostos por partículas poliméricas pequenas e discretas, variando de 0,01 a 5,0 mícrons em uma fase aquosa contínua. São isentas de resíduos de isocianato e apresentam teor de orgânicos voláteis (COV) nulo ou muito baixo. São seguras para manuseio e uma boa opção para revestimentos complacentes. Os PUDs podem ser fabricados com teor de sólidos de 30 a 65% e uma ampla faixa de dureza de filme.

Uma das desvantagens dos PUDs é seu custo relativamente mais alto. Para compensar o custo mais alto e, em alguns casos, para melhorar a adesão a determinados substratos, os PUDs são misturados com outras dispersões de baixo custo. As emulsões acrílicas são os materiais de mistura mais comumente utilizados devido à familiaridade dos formuladores com suas propriedades.

Revestimentos à base de solvente estão sendo substituídos por dispersões de poliuretano à base de água e ecologicamente corretas.

Os rigorosos padrões de produção exigidos pelas indústrias alimentícia, farmacêutica e de higiene pessoal em todo o mundo exigem que a área de formulação seja estéril e livre de bactérias e patógenos. Essas salas são geralmente ambientes selados e com ar-condicionado, sob pressão de duas isóbaras. Internamente, os pisos, paredes e tetos são revestidos com um revestimento resistente e resiliente, sem emendas, para evitar contaminação biológica, como germes ou infestação viral, que se instalaria nas rachaduras ou juntas dos azulejos ou revestimentos.

Revestimentos epóxi e de poliuretano à base de solvente, utilizados em salas limpas em países em desenvolvimento, como a Índia, são altamente tóxicos e, portanto, repletos de riscos à saúde. O solvente adicionado aos revestimentos mencionados, para um melhor acabamento e redução do custo desses revestimentos, é o proverbial prego no caixão, devido aos seus efeitos negativos a longo prazo na saúde humana.

Nos países desenvolvidos, especialmente na Europa e nas Américas, o uso de revestimentos à base de solvente está sendo gradualmente descontinuado. Estes estão sendo substituídos por dispersões de poliuretano à base de água (PUDs). Os PUDs são sistemas à base de água, ecologicamente corretos, com todas as propriedades dos sistemas à base de solvente, exceto os riscos. Os PUDs podem ser formulados não apenas para revestimentos de pisos, mas também para paredes, que são resistentes e resilientes, com resistência a arranhões e estabilidade.

Os PUDs têm uma vida útil de 10 anos, mesmo em áreas expostas, pois apresentam excelente resistência aos raios UV contra amarelamento, rachaduras ou descamação. Possuem maior penetração no substrato e oferecem melhor aderência, em comparação com acrílicos à base de água. Também podem ser formulados em revestimentos para vidro, acabamentos brilhantes e transparentes para madeira e folheados, revestimentos anticorrosivos para metais, mesmo em áreas expostas, com maior vida útil. A tecnologia está evoluindo rapidamente, assim como os níveis de conscientização, com os países desenvolvidos já eliminando gradualmente os sistemas à base de solventes em seus locais de trabalho e ambientes residenciais por razões de saúde.

Nem todas as salas limpas das empresas farmacêuticas indianas são projetadas com PUDs à base de água. Revestimentos epóxi e à base de solvente ainda são utilizados em salas limpas. Os endurecedores utilizados em revestimentos de poliuretano à base de solvente contêm MDI, cujos riscos à saúde podem resultar em erupções cutâneas, danos à córnea, reações semelhantes à asma e alergias. Os isocianatos também são conhecidos por causar tumores em ratos e, portanto, são classificados como cancerígenos para humanos.

Solventes também são usados em muitos itens, como tintas, vernizes, lacas, removedores de tinta, etc. Eles incluem produtos químicos comumente usados, como álcool, aguarrás, destilados de petróleo, terebintina, benzeno, percloroetileno, tolueno, xileno, tricloroetileno, gasolina, querosene, acetato de butila, acetona, metil etil cetona (MEK), metil isobutil cetona (MIBK). A lista continua.

De acordo com a OSHA (Administração de Segurança e Saúde Ocupacional do Departamento do Trabalho dos EUA), os riscos à saúde associados à exposição a solventes incluem câncer, infecções de pele e danos reprodutivos. O cheiro de solventes permanece no ar dias e semanas após a aplicação de revestimentos de poliuretano à base de solvente epóxi.

Revestimentos à base de solvente estão sendo eliminados e substituídos por PUDs à base de água, que são ecologicamente corretos e apresentam todas as boas propriedades dos sistemas à base de solvente, mas sem os riscos.

Dados técnicos

| Aparência | Branco leitoso |

| Conteúdo sólido (%) | 30-60% |

| pH(25°C) | 7,5 - 9,5 |

| Viscosidade (25 °C, MPa.s) | <1000 |

| Módulo (Mpa) | 1-30 |

| Alongamento% | 200-1600 |

| Resistência à tração (Mpa) | 10-45 |

Característica principal

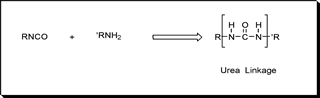

A primeira etapa na preparação de dispersões aquosas de poliuretano (PUD) é a formação de um pré-polímero de médio peso molecular, terminado em isocianato. Este pré-polímero é sintetizado a partir da reação entre um di- ou poliol com um excesso estequiométrico de di- ou poliisocianato (ver Figura 1) em condições anidras.

Grupos solubilizantes em água são introduzidos de várias maneiras, seja no pré-polímero antes da extensão da cadeia ou como parte do agente de extensão da cadeia. A cadeia do pré-polímero é estendida para aumentar o peso molecular por meio da reação com uma di-poliamina na etapa de dispersão aquosa.

(ver Figura 2).

O produto resultante é uma dispersão aquosa de alto peso molecular de polímero termoplástico que não contém grupos isocianato não reagidos. Este processo de mistura de pré-polímeros é extremamente flexível em termos da gama de dispersões aquosas que podem ser produzidas.

Os PUDs podem ser descritos de forma útil usando três definições amplas:

1. O mecanismo de solubilização

· Aniônicos - Estes produtos possuem monômeros contendo grupos ácido carboxílico ou ácido sulfônico incorporados ao pré-polímero. O grupo solubilizante deve ter baixa reatividade com isociantes. Os grupos ácidos são neutralizados pela reação com uma base antes ou durante a fase de dispersão. O pH das formulações geralmente deve ser mantido na faixa de 7 a 10.

· Catiônicos - Esses produtos são preparados pela incorporação de um grupo amina terciária ao pré-polímero, que é ionizado pela reação com um ácido forte. As formulações geralmente devem ser mantidas abaixo de um pH de 7.

· Não iônicos - Esses produtos possuem frações hidrofílicas na estrutura do pré-polímero como mecanismo de solubilização. Esses graus são normalmente tolerantes a grandes variações de pH. Apresentam menor resistência à água em uma aplicação final devido à retenção da natureza hidrofílica do polímero.

2. O tipo de poliisocianato

· Aromáticos - Esses produtos mais baratos conferem resistência, mas têm baixa estabilidade à luz. A exposição à luz UV causa amarelamento.

· Alifáticos - Produtos alifáticos mais caros proporcionam melhor estabilidade hidrolítica e melhor degradação sob luz UV. Não amarelam.

3. O tipo de poliol

· Poliéter - Polióis poliéter de menor custo resultam em produtos com boa resistência à hidrólise, maciez e flexibilidade.

· Poliéster - Grandes variações de polióis de poliéster estão disponíveis para conferir uma ampla gama de propriedades. Geralmente, apresentam boas propriedades de resistência às intempéries, boa resistência à abrasão, tenacidade e resistência química. Também apresentam boa adesão a substratos de baixa energia superficial.

· Policarbonato - Esses produtos mais caros conferem propriedades semelhantes às dos poliésteres, mas têm melhor estabilidade hidrolítica, resistência a manchas e tenacidade.

Nossos desenvolvimentos mais recentes têm sido na área de Dispersões de Poliuretano à Base de Água (PUDs). As dispersões de poliuretano (PUDs) são amplamente utilizadas principalmente devido à sua excelente resistência química, a solventes, à abrasão e a riscos, flexibilidade e adesão. A crescente ênfase no uso de revestimentos não poluentes levou ao desenvolvimento de sistemas de poliuretano à base de água. Os poliuretanos à base de água estão se tornando cada vez mais importantes como ligantes em aplicações que envolvem a química da construção.

Aplicativo

Dispersões de poliuretano são usadas como ligantes principais ou auxiliares em revestimentos de "Higiene", onde os principais requisitos dos revestimentos são tenacidade e brilho razoável, monocomponente, à base de água e baixo odor, fácil limpeza, secagem rápida e rápido desenvolvimento de propriedades, que são algumas das propriedades mais importantes.

Indústrias alimentícias, farmacêuticas e de higiene pessoal, hospitais e casas de repouso, hotéis e restaurantes, e em qualquer lugar onde haja necessidade de superfícies limpas e resistentes a bactérias, estes revestimentos oferecem a solução. Os "Revestimentos Higiênicos" podem ser usados em paredes, tetos e pisos, todos baseados em tipos específicos de dispersões de poliuretano.

"Revestimentos Isolantes Termo-Refletivos" é mais um entrante no mercado de revestimentos para exteriores de construção. Esses revestimentos funcionais de poliuretano são especialmente formulados para refletir, refratar e dissipar o calor radiante do Sol. O uso desses revestimentos de poliuretano na parte externa de telhados, paredes laterais de edifícios, tanques de armazenamento de líquidos e gases, caldeiras, dutos de ar condicionado e muitas outras áreas mantém os interiores frescos, economizando perdas por evaporação e reduzindo o consumo de energia. Os "Revestimentos Isolantes Termo-Refletivos" também podem ser dotados de propriedades impermeabilizantes, especialmente quando utilizados em telhados de edifícios.

Selantes para Concreto: Selantes de Concreto à base de dispersão de poliuretano à base de água podem ser projetados para penetrar profundamente nos poros das superfícies de alvenaria para "selar" o concreto contra a entrada de sulfatos e cloretos, proporcionando assim proteção contra corrosão às armaduras de aço. Selantes para Pisos também podem ser formulados para impedir a formação de poeira nos pisos de concreto e formar uma base para suportar diferentes tipos de revestimentos à base de poliuretano. Os selantes podem ser formulados para proporcionar excelentes propriedades de ligação ao calcário e resistência a álcalis. Esses selantes para concreto são compostos não pigmentados e ricos em resina, mas também podem ser pigmentados para preencher blocos de concreto em uma única demão.

Se o piso estiver empoeirado ou se o piso de um depósito, armazém, restaurante ou área comercial precisar ser resistente ao tráfego de pedestres, ou se a aparência e a estética do piso precisarem ser melhoradas, um sistema de revestimento de poliuretano monocomponente à base de água deve ser adequado. Esses revestimentos, além de serem à base de água, têm baixo teor de compostos orgânicos voláteis (VOCs) e praticamente não apresentam odor. Secam rapidamente e podem ser repintados em 2 a 4 horas, dependendo da temperatura e umidade ambiente, e estão prontos para receber tráfego em 24 horas ou menos.

Os revestimentos de poliuretano à base de água podem ser aplicados diretamente em pisos de concreto limpos, bem como em superfícies previamente pintadas, desde que as tintas existentes ainda estejam em boas condições. Pisos porosos, no entanto, precisam de um selante penetrante e impregnante como primeira demão. A espessura máxima de película seca recomendada para esses pisos é de 60 mícrons. São revestimentos monocomponentes, portanto, não requerem mistura no local nem limite de tempo de aplicação, podendo ser aplicados de forma rápida e fácil com pincel e rolo.

Os pisos revestidos tornam-se menos suscetíveis à acumulação de sujeira e são rápidos e fáceis de limpar. Esses revestimentos possuem resistência química e ao desgaste adequadas para a finalidade para a qual foram projetados.

Embora muitas cores possam ser formuladas com dispersões de poliuretano à base de água, apenas uma gama limitada de cores proporciona o efeito decorativo para pisos comerciais. O efeito decorativo pode ser ainda mais aprimorado com flocos de pigmentos multicoloridos, areia de quartzo, minerais duros em pó, etc. Usando um primer apropriado, esses revestimentos também podem ser pintados sobre linóleo, ladrilhos e placas vinílicas, sobre ladrilhos de cimento decorativos, lajes, etc.

No caso de pisos sujeitos a desgaste significativo devido ao tráfego intenso de veículos, a proteção e a manutenção contínua são essenciais. Revestimentos para pisos que resistem a cargas de tráfego intenso por um longo período, como empilhadeiras e veículos que transportam reboques pesados e peças de grande porte, e que, além disso, apresentam alta resistência à abrasão, podem ser formulados com dispersões aquosas de poliuretano reticuladas com poliisocianatos. Esses revestimentos secam rapidamente e podem ser pisados em menos de 3 a 4 horas após a aplicação, além de serem inodoros.

O sistema de revestimento inclui um primer epóxi à base de água ou um primer epóxi com 100% de sólidos, uma camada intermediária epóxi com 100% de sólidos e um acabamento de poliuretano pigmentado bicomponente à base de água. O primer proporciona boa aderência e resistência à umidade e é aplicado a uma espessura de 1,2 a 1,5 mils (3,5 a 4,8 milésimos de polegada) seco. A camada intermediária pode ser aplicada a uma espessura de 5 a 10 mils (2,5 a 2,5 milésimos de polegada) seco, dependendo da resistência à carga exigida do piso. Os acabamentos de poliuretano oferecem excelente retenção de brilho, retenção de cor a longo prazo e alta resistência ao desgaste quando aplicados em espessuras de filme seco de 1,9 a 2,4 milésimos de polegada.

A necessidade de proteger superfícies de concreto contra deterioração precoce tem sido uma questão debatida há muitos anos. Com a rápida industrialização que está ocorrendo no país, a poluição provavelmente será uma das causas da redução da vida útil das estruturas de concreto. A menos que sejam protegidas, o custo de reposição dessas estruturas pode se tornar fenomenal. PUDs à base de água podem ser adaptados para atender a cada aplicação. Eles podem ser rígidos e rígidos e podem ser projetados para serem flexíveis e macios, e qualquer coisa entre esses extremos. Os PUDs são resistentes à luz UV e são conhecidos por reter níveis de brilho por longos períodos. Eles são compatíveis com muitas resinas acrílicas e outras resinas dispersas e podem ser facilmente pigmentados. Os PUDs estão disponíveis como resinas termoplásticas e termofixas e podem ser facilmente reticulados com uma variedade de reticuladores disponíveis comercialmente para aprimorar ainda mais suas propriedades e no design de revestimentos duráveis e de alta qualidade.

Armazenamento e observações

Aglutinante de poliuretano à base de água é stabela quando armazenado a 20°C por 6 meses após a data de entrega. A faixa de temperatura recomendada é de 5 a 30°C. O congelamento ou armazenamento em temperaturas superiores a 30°C pode afetar a viscosidade ou o tamanho médio das partículas e, por fim, levar à sedimentação ou coagulação. A contaminação por bactérias, fungos ou algas pode danificar o produto de forma irreversível.

Mapa do site Blogue Xml política de Privacidade

Direitos autorais

@ Runshine New Materials(FoShan) Co.,Ltd. Todos os direitos reservados.

SUPORTADO POR REDE

SUPORTADO POR REDE

Deixe um recado

Digitalizar para Wechat :

Digitalizar para WhatsApp :